依照客戶2D和3D 設計鑄件的澆口位置及組樹方案,再利用模流軟體SOLIDCAST模擬現場的澆注速度與進模口比例相等情況下,分析是否發生鑄缺、縮孔,若無發生鑄缺、縮孔等不良情況即可確定方案。

因為脫臘鑄造時會經過臘及鐵水等製程狀態下產生收縮,不同形體下收縮狀況也不見相同。

依據鑄件型體的不同,設計方便現場作業及保持良率的拆模方式,可加快作業速度及維持品質

脫臘鑄造若遇到內部複雜形狀不易拆模情況下,可以製作水臘模。優點是內部尺寸穩定及粗糙度良好。

當拆模設計結束後,即將資料送往CNC加工廠加工模具。

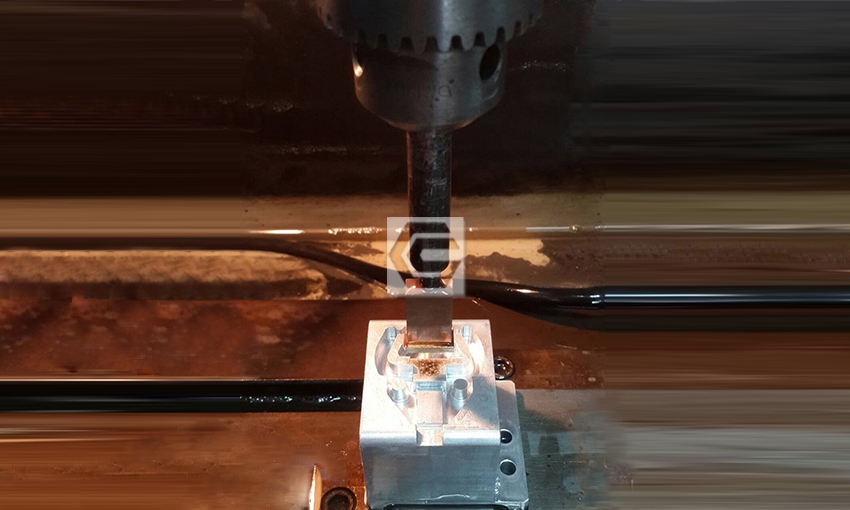

當CNC加工遇到刀具R角太小或深孔的時候 無法加工利用放電加工成行

當CNC加工廠回來後,模具需做定位和透氣等組裝工作

清洗模具並且試射臘,檢查是否有毛邊及尺寸檢查。

將臘射入於模具中並且控制時間、溫度、壓力並訂立SOP製程標準書才能確保尺寸之穩定性。

當模具使用較久會產生過多的毛邊及殼模線,這時需要靠修臘人員清除毛邊和殼模線及修補臘件平整度。

依據製程的組樹方案將臘件跟模頭組裝送上輸送帶去下一製程。

使用檸檬酸清洗臘樹的油和脫模劑約30秒鐘,為了確保臘樹在沾漿前是乾淨的。

在重複多次之後,使用粘結劑和耐火材料使漿液變成液體並與鋯砂和馬來砂混合,依次附著在臘樹上,在達到預定厚度之前,不允許殘留氣泡。次數和殼模厚度由鑄造重量決定。

當字體較小且一般容易忽略鑄件上的間隙時,可以使用真空沾漿機解決氣泡問題。

每層都需要一些時間使其乾燥才能達到強度,乾燥室需要保持穩定的溫度和濕度。

將臘樹放入高壓容器中,並通過加熱的蒸汽進行脫臘,以使臘快速熔化並流出。為了防止斷裂和變形,操作必須快速。